A felületkezelő iparágban használt berendezések nagy energiaigényűek, a működéshez pedig 90%-ban gázt használnak; ez a mostani piaci körülmények között tarthatatlan állapotnak látszik. A szakértők szerint a hővisszanyerő rendszerek iránti érdeklődés a jelen helyzetben robbanásszerűen ugrik majd meg. Egy ilyen berendezéssel ugyanis akár 75%-ban takarítható meg a felhasznált hőmennyiség és még támogatás is szerezhető rá. Nem csoda, hogy ezek nélkül ma már nem is tervez és telepít rendszereket a Kematechnik Innomontage Kft., amelynek legfontosabb technológiai innovációiról a cégcsoport vezetői számoltak be.

Az ipar legkülönfélébb területeire (acélszerkezet- és gépgyártás, műanyag- illetve faipar) építenek felületkezelő rendszereket. Ezekben a szegmensekben lehet egyáltalán energiaracionalizálásban gondolkodni?

Az semmiképpen nem megoldás, hogy takaréklángon folytatják a termelést az ügyfeleink, mert a vegyi anyagok, mind a tisztítás, mind a festés esetében csak a gyártó által meghatározott, kötött hőmérsékleten működnek hatékonyan – világít rá Lidi Zsolt műszaki igazgató. – Ezekhez a technológiákhoz elengedhetetlen a szennyezett levegő elszívása és a friss levegő folyamatos beáramoltatása, mert a veszélyes anyagokat el kell távolítani a berendezésből. Amikor az elszívott és a szükséges mértékben károsanyag-mentesített levegő visszakerül a környezetbe, még mindig jelentős hőtartalommal rendelkezik, ezért célszerű visszavezetni a rendszerbe. Ezt sokféleképpen megtehetjük, de a leggyakoribb igény az, hogy a kiáramló 20-25 °C-os levegővel télen melegítse, nyáron pedig hűtse elő a rendszer a rendszer működéséhez szükséges friss levegőt. Erre eddig az 50%-os rendszert rendelték leginkább az ügyfeleink, de ma már egyértelműen a 70-75%-os megtakarításra képes konstrukció a legnépszerűbb.

Mennyi időn belül térülhet meg egy ilyen befektetés?

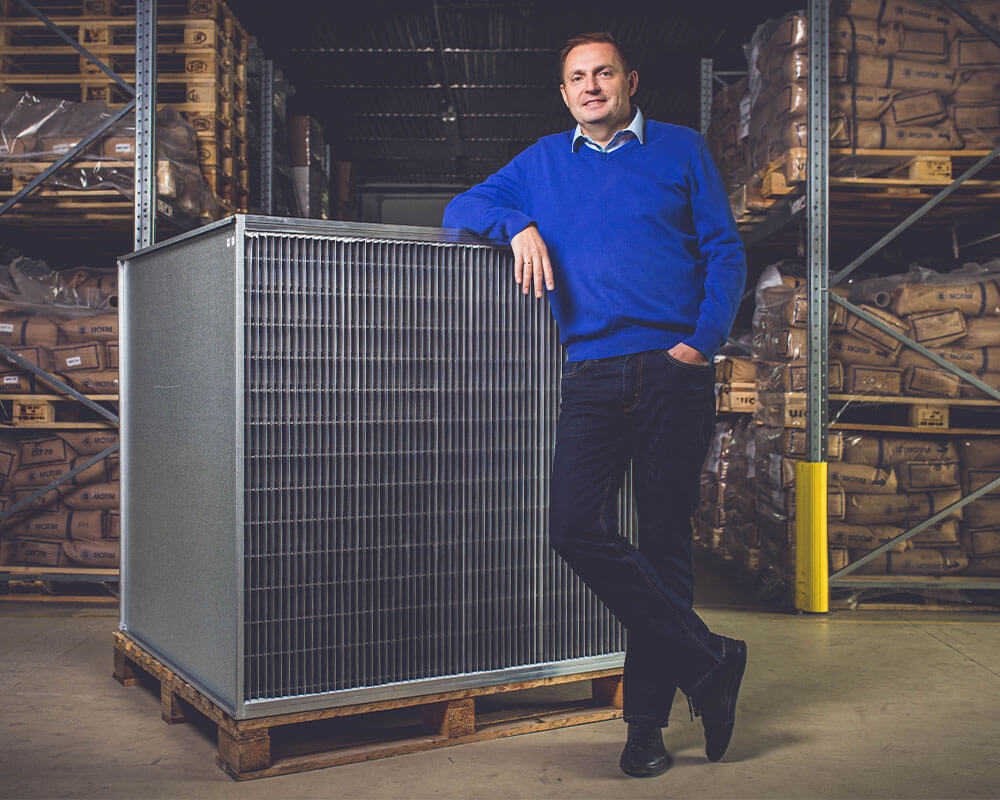

Ideális esetben akár 2-3 év alatt is, amelyet egy ingyenes megtérülésszámítással igazolunk is. De a visszanyert hőt nem csak úgy lehet hasznosítani, hogy ugyanabba a technológiába vezetjük vissza, amiből kijött. Egy 150-200 °C-os levegőből 80 °C-os melegvíz előállítás is könnyedén megoldható, és a környező csarnokok részleges fűtése is kivitelezhető – avat be a részletekbe Pásztor Tamás vállalkozási igazgató. – Ha a hely adottságai megengedik, akkor a már üzemelő berendezések is kiegészíthetők hővisszanyerő rendszerekkel. Egy ilyen hővisszanyerő rendszernek annyi az éves karbantartása, hogy kivesszük és áttisztítjuk a lamellákat., tehát a technológiai előírások betartása mellett gyakorlatilag elhanyagolható a szervizigénye, mégis egy közel örök élettartamú eszközzel egészítjük ki a berendezést. Ennek az átfutása a megrendeléstől számítva sem több pár hétnél. Nem elhanyagolható tény az sem, hogy fűtéskorszerűsítésre szinte mindig lehet támogatást nyerni, így a beruházás sem lesz megterhelő.

Jelen energiaválságos helyzetben egyre nagyobb az igény a meglévő földgázfűtés alternatív energiával történő kiváltására is. Ilyenkor a meglévő gázrendszert igyekszünk nem lebontani, hanem kiegészítésként tesszük mellé az elektromos vagy melegvizes fűtést, így biztosított a párhuzamos és a szeparált működtetés egyaránt. Természetesen a hővisszanyerés a betáplált energia típusától függetlenül megvalósítható.

Mégis, mennyibe kerül egy ilyen korszerűsítés?

Ezt pontosan csak a helyszíni felmérés után tudjuk megmondani – árulja el a műszaki igazgató. – Az elmúlt száz beépítésünkből nem volt kettő egyforma, így az ár is mindig egyedi. Sőt, az is előfordult már, hogy gázolajos és elektromos áramos fűtésre, illetve más jellegű hővisszanyerési formára is készítettünk tanulmányt, hogy ez alapján döntse el a beruházó a fejlesztés irányát. Mivel ezt a fajta rugalmasságot magas szintű mérnöki szaktudással tudjuk párosítani, sokszor van alakalmunk olyan munkákat megkapni, amelyre a konkurenseink már nemet mondtak. Ilyenkor nem ritka, hogy akár 10 tervvariáció is készül egy projektre, de a végén közte lesz az a kettő-három kivitelezhető, amit az ügyfélnek érdemes tovább gondolnia.

Úgy tűnik, hogy a mérnök csapatuk nem ismer lehetetlent. A szűkebb értelemben vett iparági szektoron kívülre nem kacsingatnak?

Amikor az a feladat, hogy 10 tonna acélt kell 200 Celsius-fokon kezelni, akkor eléggé limitáltak a lehetőségek. Az elmúlt 30 évben ezen a területen mindent megvalósítottunk, amit lehetett. És vannak jövőbe mutató terveink is – mondja a cégvezetés második generációjának és alapítók leszármazottjainak képviseletében Bognár Péter György ügyvezető. – Ebben az iparágban a digitalizáció és adatelemzés még gyerekcipőben jár. Mi viszont öles léptekkel megyünk előre, MindStorm néven fejlesztettük ki saját termelés felügyeleti platformunkat. Ilyen szoftveres megoldást, amelyben az eszközök folyamatosan adatokat szolgáltatnak a működésükről, csak a legnagyobb globális szereplők biztosítanak, sok ezer eurós áron. Mi standardizáltuk a szoftvert, dobozos terméket csináltunk belőle, hogy bárki pár száz euróért megvehesse és használhassa a saját PLC-vel rendelkező gépein, akár arra is, hogy a termelési adatokból előre kiszámolhassa, mikor mennyi munkaerő fog kelleni a gépsorra.

Hogyan fogadják az iparági szereplők az ilyen innovációkat egy olyan területen, ahol a munka dandárját, például a festékszórást, az autóipar kivételével, a mai napig kézi erővel végzik?

2020. óta az új berendezéseink túlnyomó részébe beépítjük az imént említett fejlesztésünket, és rossz visszajelzést még nem kaptunk. Sőt, egy olasz gépgyártó a beszállítóink közül már jelezte, hogy ő minden új gépében a mi programunkat használná, mert ez a licensz egy nullával kevesebb mint például a Siemens hasonló fejlesztésének használati joga – folytatja Bognár. – A digitalizációban is tartjuk a lépést a korral, mindenünk felhőalapon működik, a szerelőink digitális munkalapot használnak. Idejekorán beláttuk, hogy a digitalizáció elengedhetetlen a környezettudatosabb működéshez is. Mert ahhoz, hogy kisebb ökolábnyomot hagyjak a berendezéseimmel, ahhoz folyamatosan gyűjteni és elemezni kell a termelés során kinyerhető adatokat.